О технологии МВПТ Револмод

Оглавление

Стадии применения МВПТ по технологии Револмод

МВПТ – модификаторы и восстановители поверхностей трения

Принцип действия технологии Револмод основан на постадийной глубинной модификации трущихся в масляной среде металлических поверхностей, где следующие за собой стадии постепенно формируют и затем углубляют и уплотняют выработанную структуру в поверхностях трения.

На каждой из последующих стадий мы получаем в поверхности трения более совершенную, более глубоко проникающую структуру, которая:

- Является единым целым с подложкой

- Значительно повышает микротвёрдость поверхности, при этом являясь пластичной

- Имеет одинаковое температурное расширение с основным металлом, значительно повышает антифрикционные свойства

- Обладает высокой олеофильностью и гладкостью

- Повышает химическую стойкость поверхности

Стадии обработки

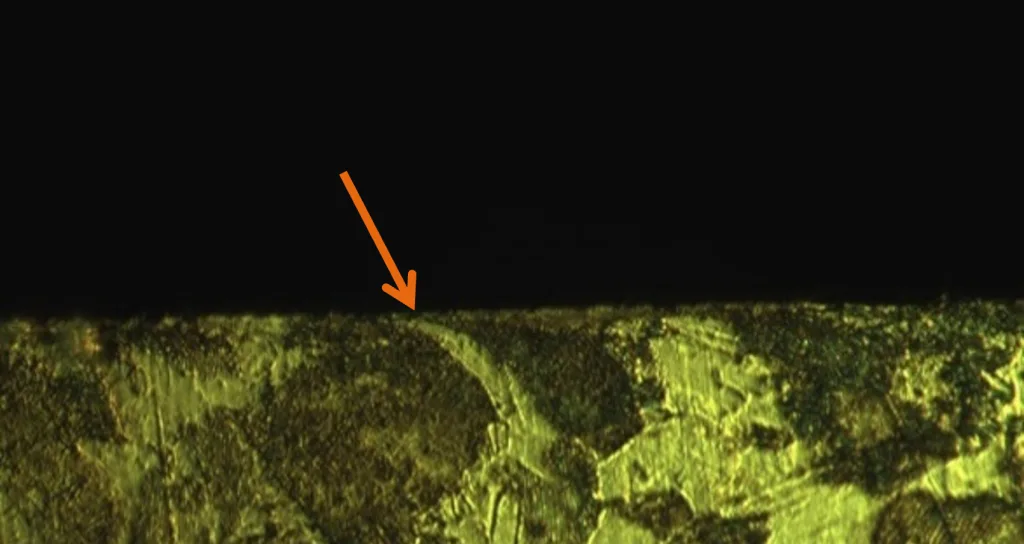

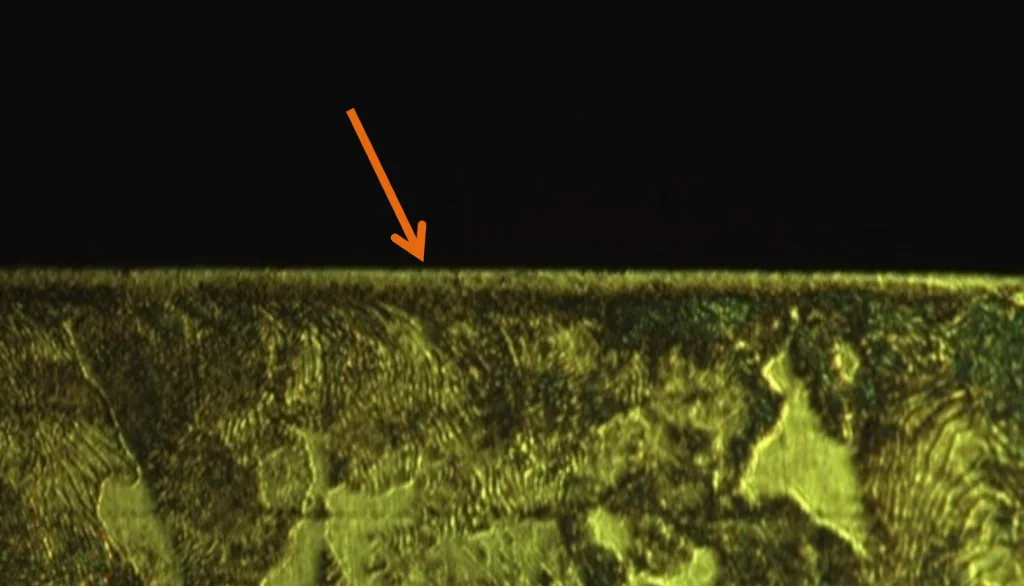

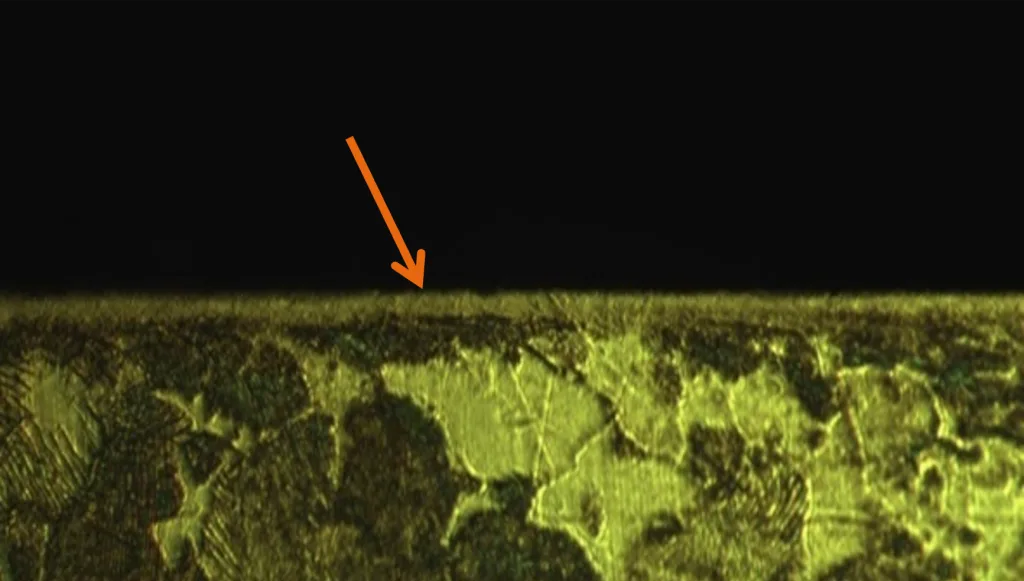

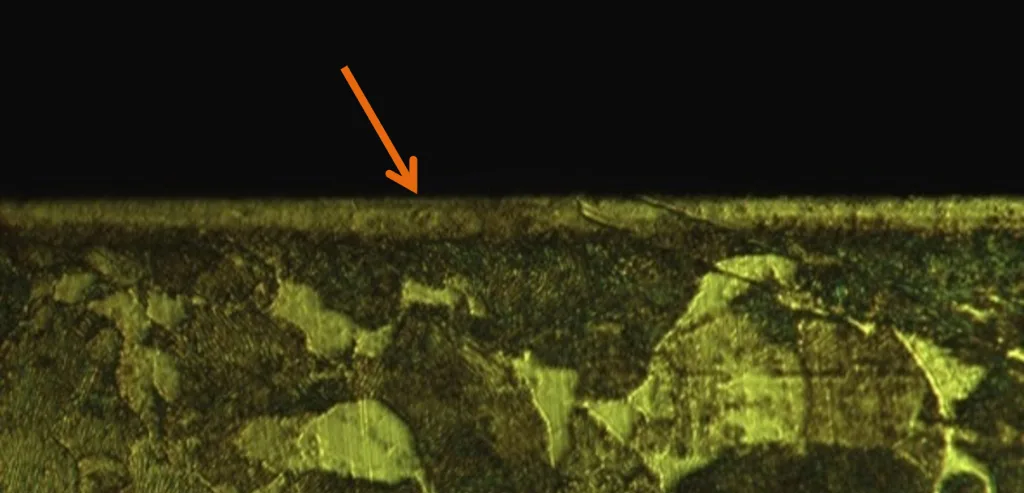

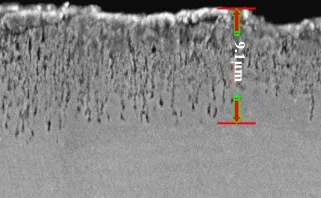

В зависимости от конкретного объекта обработки применяется одна, несколько или все нижеперечисленные стадии обработки. Полная стандартная обработка МВПТ по технологии Револмод проводится в 4 стадии. Ниже приведены боковые шлифы гильзы цилиндров после применения отдельных стадий при 500х увеличении, которые показывают на практике эффект от модификации поверхностного слоя трущихся поверхностей, при помощи которого и достигается основной эффект от применения:

Принцип процессов протекающих при обработке МВПТ Револмод

В основе технологии лежат высокоэнергетические процессы преобразования и упорядочивания структуры поверхностных слоёв металлических пар трения при накоплении между ними неабразивных микроструктур модификатора, катализатором этих процессов является энергия, высвобожденная при разрушении накопленного модификатора и поглощении им кинетической энергии подвижных деталей и тепловой энергии в зонах граничного трения.

Краткое описание и последовательность процессов:

- Обработка агрегатов начинается после добавления МВПТ в смазочные материалы. Основной действующий материал содержится в составе модификатора в виде микроструктур в поляризованном состоянии внутри мицелл, которые распределены в несущем базовом масле. Перед добавлением в систему смазки модификатор перемешивается с активатором на основе базового масла группы V по API для постепенной диссоциации мицелл с высвобождением поляризованных микроструктур.

- После добавления модификатора восстановителя в систему смазки агрегат запускается в работу без нагрузки, и постоянная циркуляция смазки в системе распределяет модификатор по всей системе.

- При попадании в зону трения благодаря поляризации микроструктур состава модификатора и давлению в этих зонах происходит постепенное накопление микроструктур на поверхности пар трения.

- По мере накопления частиц модификатора на поверхности, их уплотнения и повышения давления в зонах граничного трения создаются условия для локального разрушения части накопленных микроструктур.

- При разрушении выделяется огромная для микроразмеров частиц модификатора энергия (так называемый эффект получения трибоплазмы) с созданием условий для вытягивания ионов металла из подповерхностного слоя, взаимодействие их с освобождёнными (в результате разрушения микроструктур состава) кремнием и магнием, так же в построении поверхностной структуры участвует большое количество углерода, накопленного на поверхности и содержащегося в масле.

- Процесс выделения энергии при одновременном поглощении кинетической энергии подвижных деталей и тепловой энергии при трении создает фундамент для восстановления и роста поверхностей пар трения, в поверхностном слое происходит создание единого с подповерхностной структурой каркаса, происходит устранение мелких дефектов поверхностей (возникших в том числе и при изготовлении деталей во время механообработки), повышается однородность поверхностных слоёв.

- Условием для роста поверхности является повышенное давление, повышенная температура и накопление микроструктур модификатора и продуктов его разрушения на поверхностях трения. При появлении условий для роста поверхности (граничное трение под нагрузкой), углерод и ионы металла подложки при поглощении энергии постепенно замещают магний и кремний в поверхности, дополнительно укрепляя eё, делая её при этом пластичной и олеофильной. Соответственно рост поверхностей идет только в местах, где либо есть износ, либо нарушена целостность поверхностного слоя, либо в местах, подвергающихся повышенному давлению в результате дисбаланса вращающихся деталей.

- Одновременно с ростом поверхности идёт процесс самобалансировки вращающихся деталей. Самобалансировка вращающихся деталей возможна благодаря тому, что основные процессы идут с поглощением выделяемой в процессе граничного трения и разрушения микроструктур состава энергии и под большим давлением — больший дисбаланс приводит к большему росту кинетической энергии и давления в зонах большего смещения центра тяжести, соответственно к большему росту поверхности, при достижении оптимального масляного зазора прекращаются условия роста.

- После множественных преобразований поверхностных слоёв условия для роста поверхностей более не проявляются, в результате всех преобразований между поверхностями трения создаётся идеальный масляный клин. На этом процесс восстановления поверхностей при работе агрегата без нагрузки завершен, но далее необходимо подготовить созданные в поверхности структуры к работе агрегата с нагрузками.

- Так как по завершению восстановления поверхностей трения и идеализации масляного клина в системе смазки не осталось МВПТ, то при остановке агрегата в систему смазки добавляется новый перемешанный с активатором модификатор с уменьшенной фракцией, который способен закрепляться и накапливаться на уже модифицированных поверхностях.

- Условием для локального разрушения части накопленных микроструктур нового модификатора является более высокое давление, для чего агрегат должен периодически работать на высоких оборотах. При этом проходит процесс упрочнения созданных структур, самооптимизация масляного клина проводится уже для работы агрегата при нагрузках, выстраиваемая при этом структура помимо компенсации износа и имеет защитные свойства, аналогичные DLC покрытиям.

- Завершающим процессом является повышение олеофильности поверхностей трения за счёт поглощаемой в зонах граничного трения энергии при максимальных показателях давления нагрузках, возможных при эксплуатации агрегата в стандартном режиме с периодическими максимальными оборотами, тем самым максимально глубоко в подложке закрепляя созданные структуры.

Таким образом в начале обработки в поверхностных слоях поверхностей трения создается фундамент, на котором в течении обработки проходит множество высокоэнергетических процессов, при которых выстраивается упорядоченная аморфная пластичная структура с повышенной микротвёрдостью и высокой олеофильностью.

Основные характеристики модифицированных поверхностей трения

Целостность модифицированной поверхности

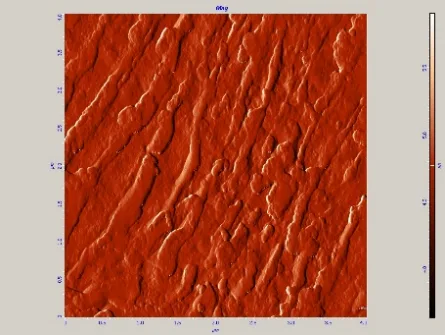

Полученная структура и металлическая подложка являются единым целым, что можно оценить на снимке, сделанным под атомным микроскопом, где, в том числе, видна аморфная олеофильная структура, удерживающая масло:

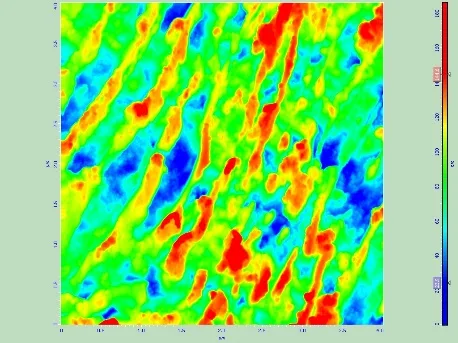

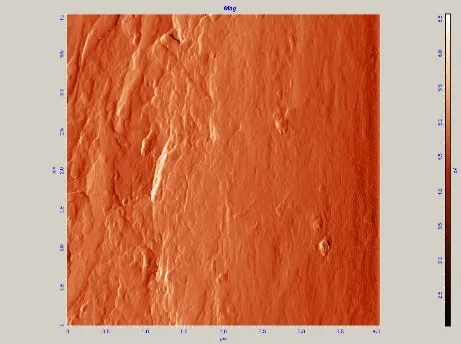

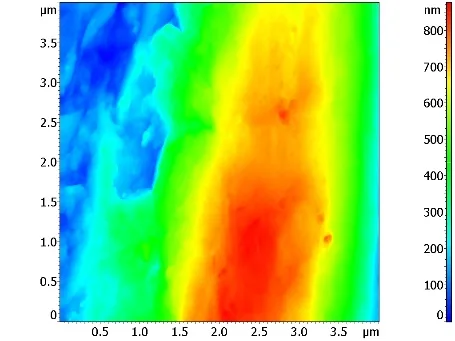

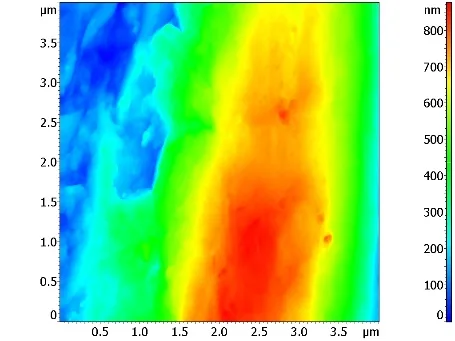

Целостность получаемой поверхности видна на снимках, полученных методом атомно-силовой микроскопии в контактном режиме – четко видна однородность и выделяется рост получаемой поверхности на границе трения:

Стандартная поверхность чугуна до обработки

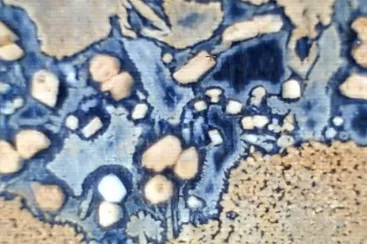

После обработки видна целостная и плавная граница (синим) необработанной поверхности (отсутствие процессов трения и, соответственно, отсутствие условий для работы компонентов комплекса) и образованной после обработки МВПТ Револмод структуры (оранжевым) на поверхности трения (начало зоны трения и появление условий роста поверхности):

Граница обработанной поверхности чугуна

Целостность и плавность границы начала зоны создания поверхностной структуры, целостность получаемой обработанной поверхности и её связь с подложкой говорит об отсутствии возможности отслоений в результате воздействия долговременных нагрузок созданных структур и даже при превышении критических нагрузок.

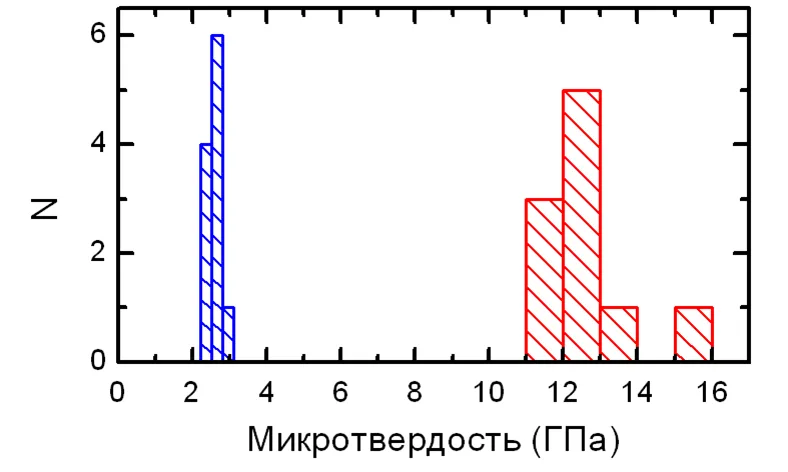

Твёрдость

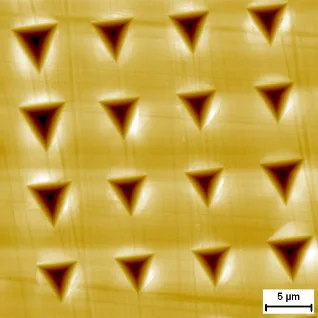

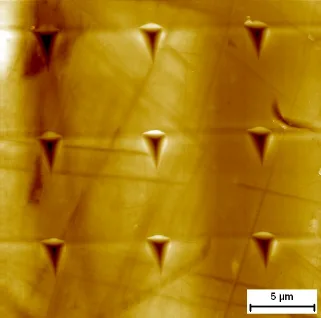

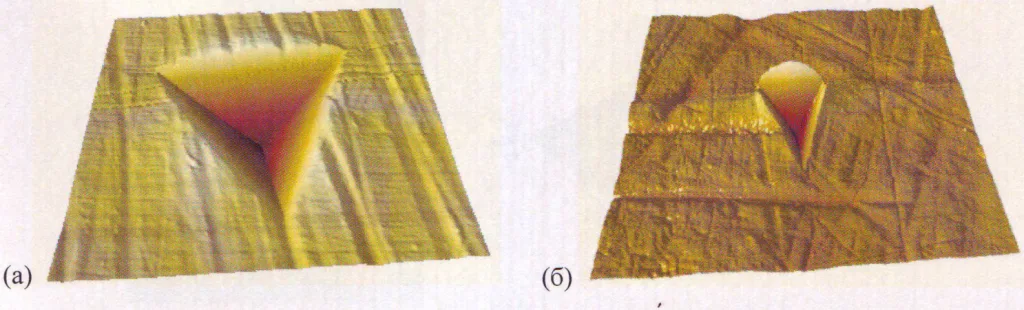

Благодаря обработке комплексом МВПТ Револмод увеличение микротвердости поверхности составляет более чем в 5 раз:

(наноиндентор типа Берковича – алмазная трехгранная пирамида, наносклерометрический модуль зондовой нанолаборатории с нагрузкой 50мН и шагом 8мкм)

Гистограмма распределения локальной микротвёрдости — синим указаны результаты измерений в основном металле, красным – в слое на обработанной поверхности:

Так же форма отпечатка наноиндентора на поверхности после обработки (б) указывает на пластичность сформировавшегося после обработки слоя, что очень важно в условиях критических нагрузок и тяжелых условиях эксплуатации, так как обработанная поверхность при жёстком граничном трении не будет разрушаться, допуская изменение формы – то есть структура поверхности аморфная после обработки (скан 9х9 〖мкм〗^2, нагрузка 30 мН):

Толщина

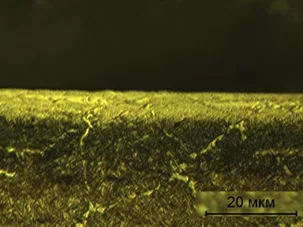

Величину среднестатистического слоя при стандартных условиях можно оценить по иллюстрации:

При однократной обработке получаем среднюю толщину 15 мкм.

Минимальную толщину можно определить по границе образованной поверхности методом атомно-силовой микроскопии в контактном режиме:

Минимальная толщина – 900 нм.

При многократных обработках можно достичь 120–200 мкм толщины модифицированного поверхностного слоя в отдельных местах, в которых сохраняются условия роста поверхностей при обработке.

Температурное расширение

Для комплексов используются модификаторы, состав которых позволяет получить температурное расширение создаваемого поверхностного слоя, совпадающее с температурным расширением обрабатываемого слоя, так как основой для создания новых структур в поверхности являются материалы самой поверхности и ионы металла из подложки. Созданная на поверхности структура имеет совпадающий с подложкой коэффициент температурного расширения.

Антифрикционные свойства

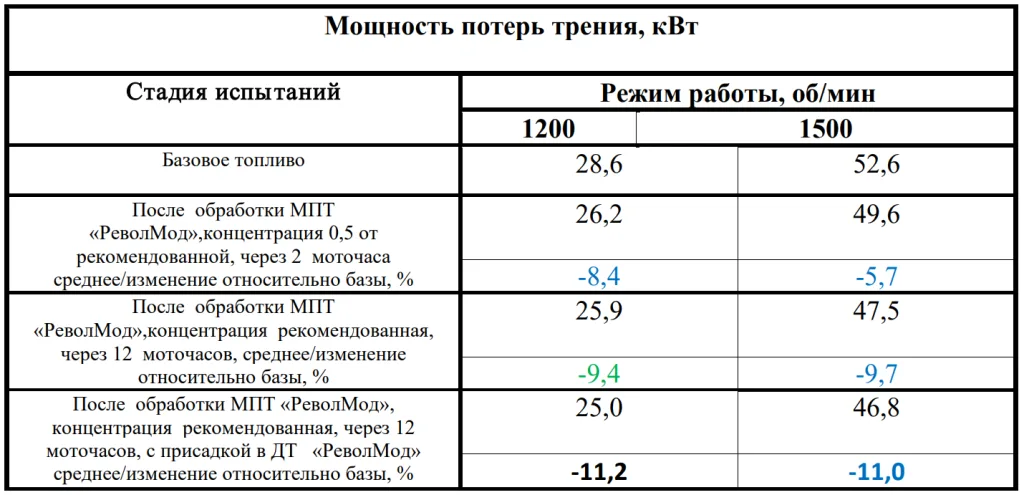

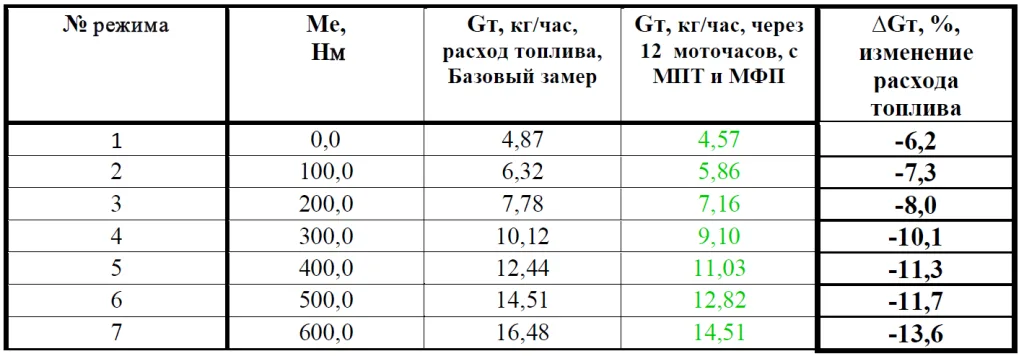

Количественное повышение антифрикционных свойств поверхностей трения можно увидеть в результатах стендовых испытаний из отчёта Санкт-Петербургского Политехнического Университета (Институт энергетики / Высшая школа энергетического машиностроения) по измерениям потерь мощности двигателя на трение и расчёта повышения механического КПД на 11.2%, а также по снижению удельного расхода топлива на 13,6% при высоких нагрузках:

Повышение механического КПД на 11.2% и снижение удельного расхода топлива на 13,6% однозначно говорит о значительном повышении антифрикционных свойств модифицированных поверхностей.

Химическая стойкость

Объем образуемых поверхностных структур имеет различный химический состав и как минимум состоит из двух областей: наружной, способной к образованию водорастворимых сульфатов, и не обладающей такой способностью внутренней, примыкающей к подложке. То есть модифицированный поверхностный слой стоек к кислотному и щелочному воздействию, в стандартных и критических условиях эксплуатации двигателя защищает поверхности трения от образующихся в результате сгорания топлива и реакций в масле кислот.

Химическая стойкость модифицированных поверхностей трения видна из следующих иллюстраций:

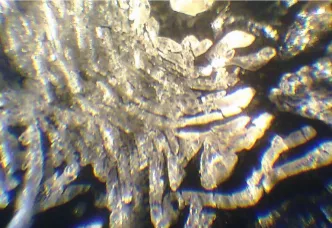

Рис. 1. Вид кристаллов после кислотной обработки поверхности. После сернокислой обработки, как на участках трения, так и объемного разрушения металла, возникают бесцветные дендритные кристаллы (рис. 1) хаотичной ориентации, намокающие и растворяющиеся при действии дистиллированной воды, из которой они кристаллизуются в виде желтоватых зерен, которые можно отнести к сульфатам.

Рис. 2 После выдержки на воздухе поверхность металла покрывается в основном более мелкими (наибольший размер кристаллов из видимых на рис. 2 не превышает 0,2 мм) не прозрачными кристаллами желтоватого оттенка, не растворимыми в ацетоне.

На фотографиях (рис. 3 и 4), выполненных в «дневном» и поляризованном свете, только на поверхности, участвовавшей в трении в смазочной среде с добавлением компонентов комплекса Револмод, отчетливо видны разрозненные, протяженные тонкопленочные структуры, покрывающие ее сплошным слоем, не прореагировавшие с раствором серной кислоты. На контрольных образцах, наработанных в идентичном масле без добавления компонентов комплекса в течение близкого отрезка времени данные структуры не обнаружены. Пленка на вид «гладкая», гомогенная (не состоящая из отдельных кристаллов), сохраняет кажущуюся «прозрачность», не изменяет цвет при хранении, не реагирует (не намокает) ни с водой, ни с разбавленной серной кислотой, реагирует с водным раствором NH4HF2.

Важно понимать, что образуется защита только в зонах трения, в иных местах защита от коррозии должна обеспечиваться штатными антикоррозионными присадками в используемых маслах, которые изначально не защищают зоны трения, так как при простое оборудования масло стекает с гладких поверхностей.

Основные действующие вещества комплекса химически стойки, с кислотами в реакцию почти не вступают, за исключением плавиковой кислоты. В стандартных условиях эксплуатации агрегатов и узлов со щелочами не реагирует. То есть возможно использование с любыми видами масел и смазок. Используемые в комплексе несущие базовые масла V поколения и различные дополнения позволяют получить специализированные продукты, совместимые с любыми допусками и типами масел.

Так же получаемые поверхностные слои в местах трения химически стойки, и менее подвержены негативному воздействию появляющихся кислот в масле при снижении щелочного числа до критического.

Основные действующие вещества не токсичны, не канцерогены и не вызывают аллергии.